Ознакомьтесь с полным руководством по методам и технологиям производства сосудистых стентов из нитинола. Узнайте о процессах лазерной резки, термообработки и электролитической полировки.

В настоящее время сосудистые заболевания обычно лечат эндоваскулярным вмешательством или хирургическим путем, но эндоваскулярное вмешательство стало основным методом лечения этого заболевания из-за ограниченного количества сосудов, которые можно лечить хирургическим путем, а также из-за недостатков высокой травматичности и серьезных осложнений.

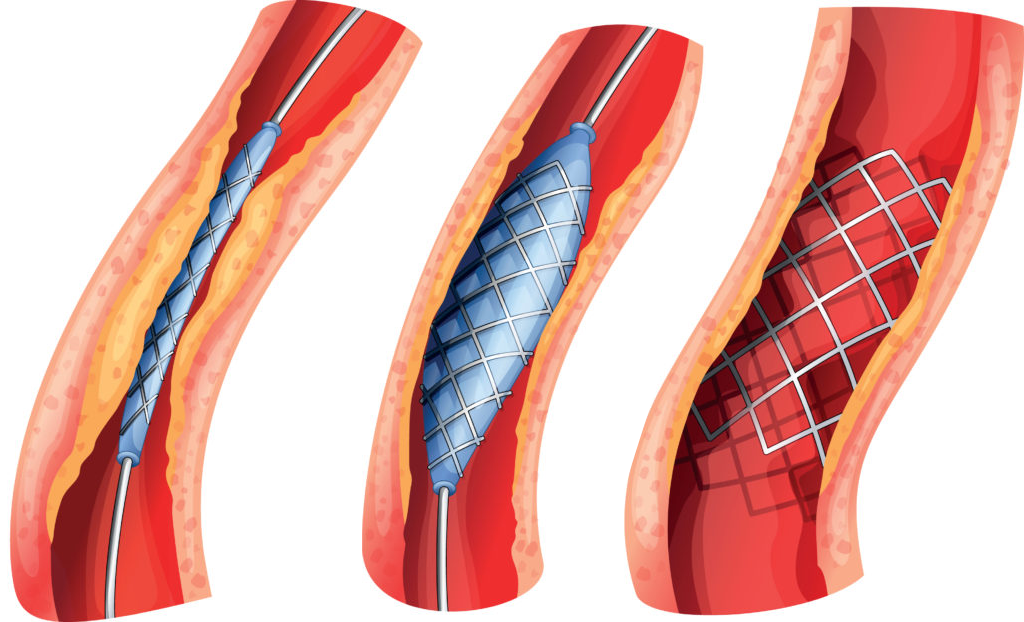

Эндоваскулярные вмешательства могут быть проведены с использованием стентов или баллонов, например. Вживленные стенты можно классифицировать на стенты с расширением баллона и саморасширяющиеся стенты в соответствии с их принципами, и структура стента с расширением баллона показана на рисунке 1.

Рис. 1 Стент с расширением баллона

Стент с расширением баллона является методом перкутанного прокола, при котором стент, предварительно установленный на баллонном катетере, транспортируется вместе с гидрокатетером посредством направляющей проволоки к месту сосудистой лезии, а затем баллон надувается для расширения стента для поддержки больного сосуда. Когда стент расширяется до диаметра сосуда, баллон выпускается, а катетер удаляется, оставляя стент на месте для поддержания открытости сосуда.

По сравнению со стентами с расширением баллона, саморасширяющиеся стенты не требуют внешней силы, применяемой через расширение баллона на сосудистой лезии, как показано на рисунке 2. Сначала стент скручивается до небольшого диаметра при низкой температуре, а затем доставляется на место лезии. Когда окружающая температура повышается от комнатной до температуры тела 37°C, стент расширяется, полагаясь на собственную температурную чувствительность материала, чтобы поддерживать больной сосуд.

Рис. 2 Саморасширяющийся стент

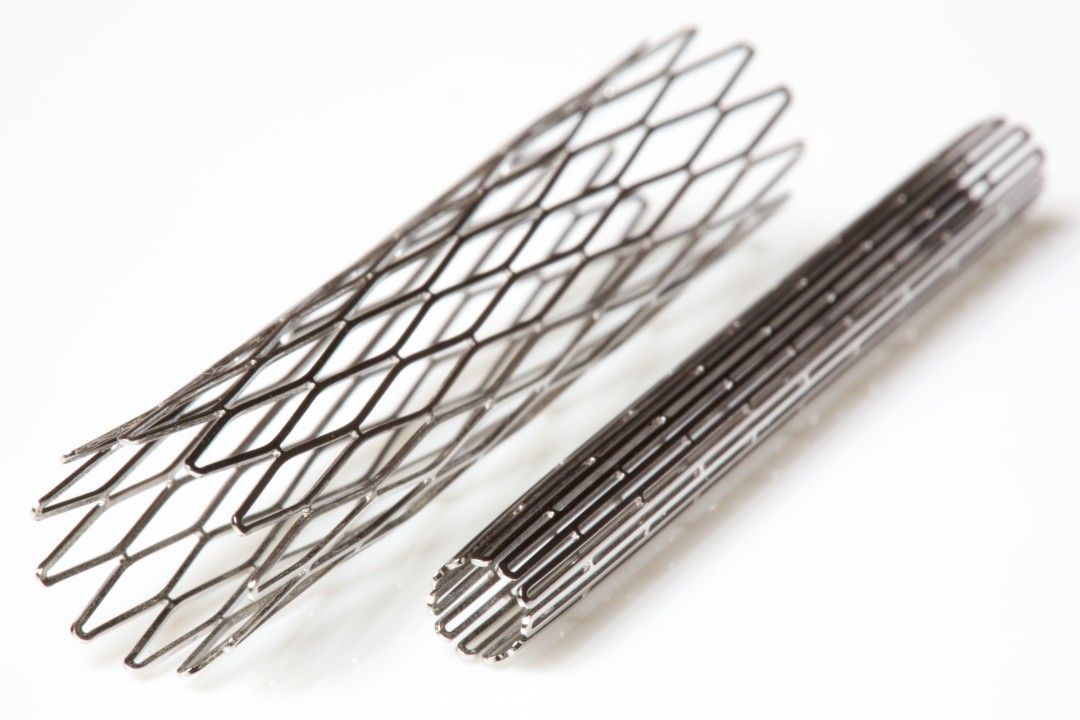

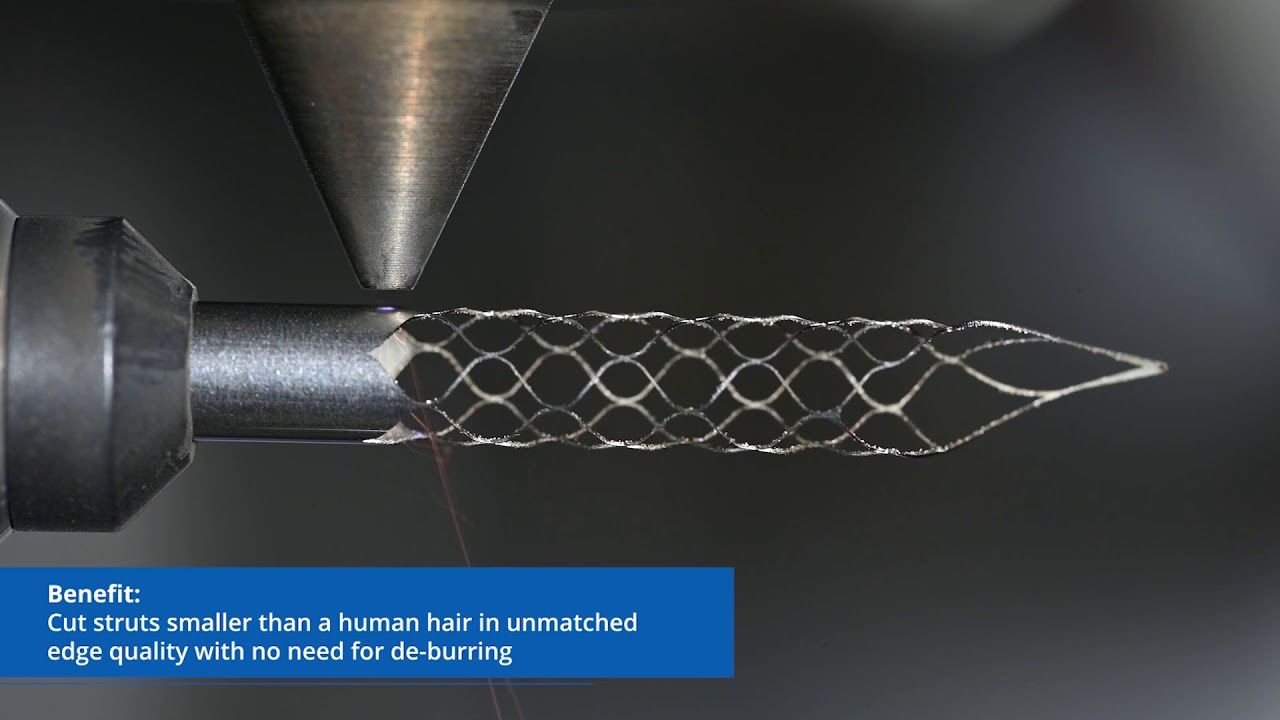

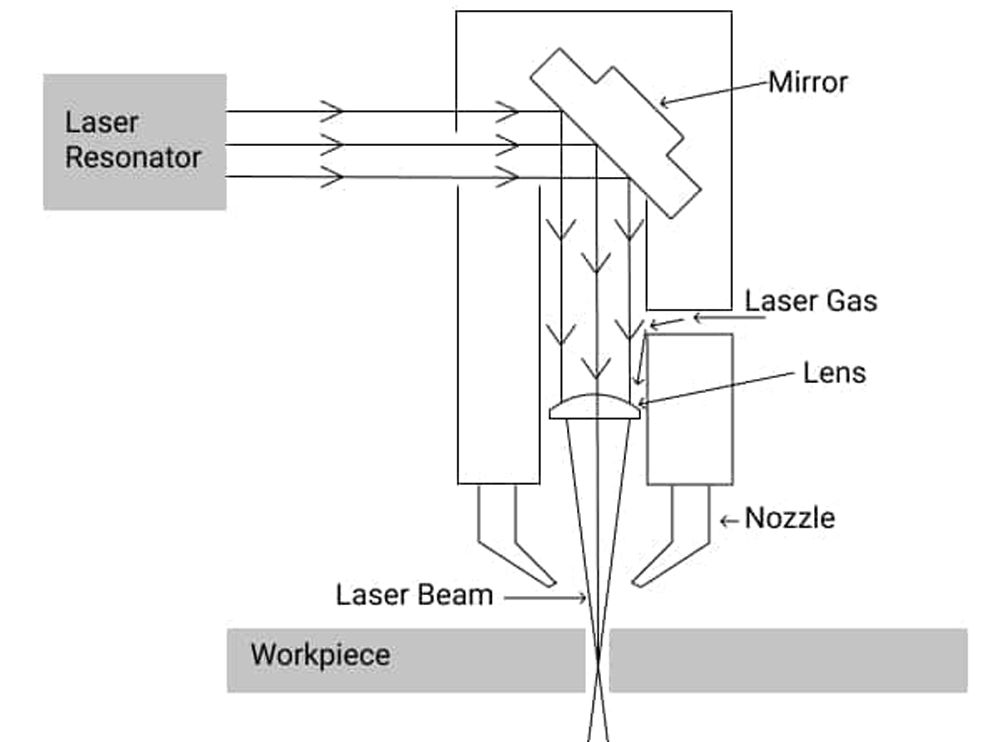

Часто используемые методы формирования стентов включают лазерную резку и плетение и т. д. Различные методы формирования могут иметь различное воздействие на геометрию и производительность стента. Технология лазерной резки широко используется в производстве сосудистых стентов благодаря своим преимуществам: отсутствию контакта, быстрому производственному процессу, высокой точности формовки и низкой стоимости, и в настоящее время является наиболее распространенным методом формирования стентов (рисунок 3).

Рис. 3 Процесс лазерной резки стентов

Лазерная резка достигается путем фокусировки лазерного луча высокой энергии и облучения его на поверхность заготовки, вызывая быстрое плавление и испарение материала в облученной области, а затем удаление расплавленного материала с помощью скоростного потока газа, совпадающего с лазерным лучом.

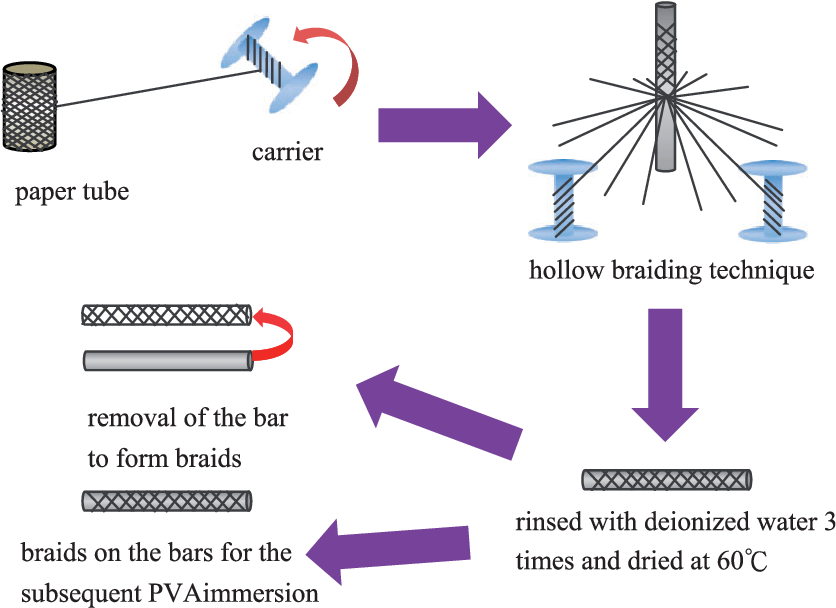

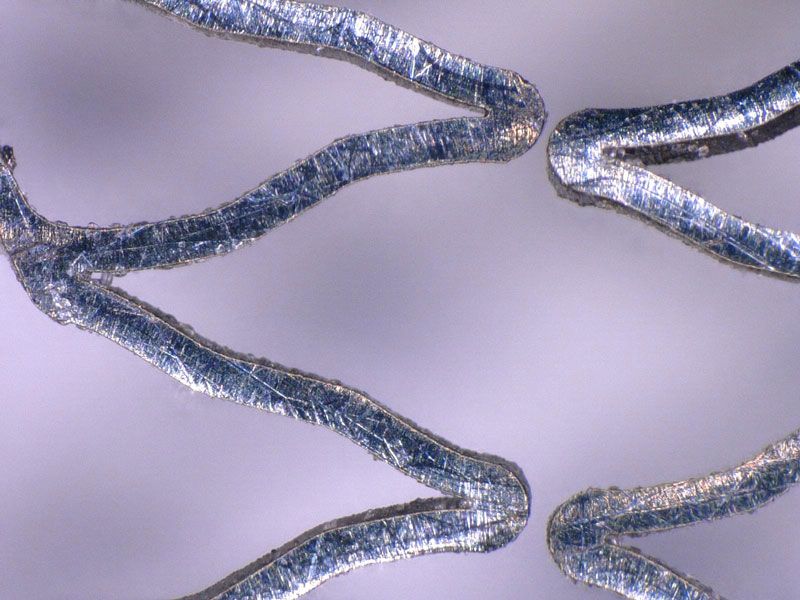

Плетение является низкозатратным непрерывным методом производства без потерь материала в процессе. Два или более проволоки плетутся вокруг металлического мандриля для формирования трехмерной структуры (рисунок 4). Металлические проволоки пересекаются, но не взаимно блокируются.

Рис. 4 Плетеные сосудистые стенты

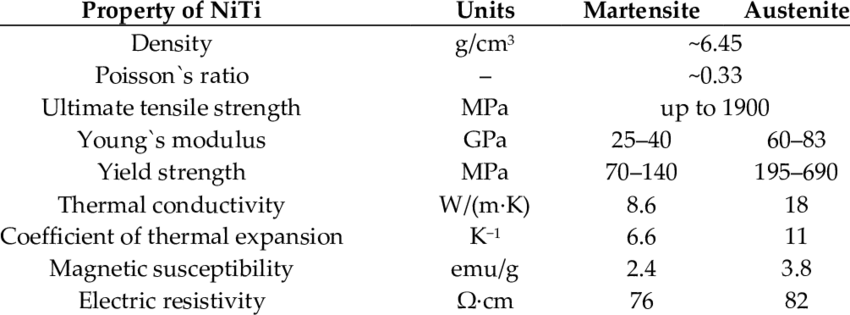

С формой памяти, сверхупругостью и хорошей биосовместимостью сплав Ни-Ти постепенно стал одним из основных сырьевых материалов для сосудистых стентов (его характеристики показаны на рисунке 5).

Рис. 5 Свойства никелево-титанового сплава

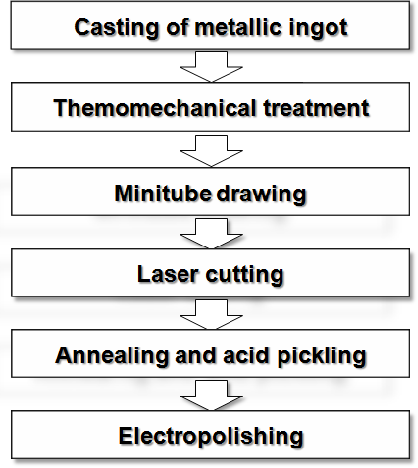

Поток процесса механической обработки стентов из сплава Ни-Ти показан на рисунке 6 ниже:

Рис. 6 Процесс обработки стентов из никелево-титанового сплава

Схематическая диаграмма лазерной режущей машины для резки стентов показана на рисунке 7. Лазерный луч сначала генерируется лазерным генератором во время процесса резки, и направление лазерного луча изменяется рефлектором. Когда луч передается к находящемуся поблизости соплу, происходит сжатие пятна. Лазерное сопло во время резки играет роль защиты фокусирующего зеркала от повреждений от остатков резки, с другой стороны, контролирует поток и размер режущего газа, что делает лазерный луч легче формировать идеальное пятно.

Лазерный луч попадает на поверхность трубы при мгновенной температуре нескольких тысяч градусов Цельсия, вызывая мгновенное плавление в области пятна. Во время процесса резки газовая цепь режущей машины обеспечивает вспомогательный редкий газ, который сдувает капли нитинола, достигшие температуры плавления, тем самым удаляя материал, и помимо этого вспомогательный газ также снижает поверхностную температуру во время процесса резки.

Рис. 7 Принципиальная схема работы режущей машины и механизм области резки

Сущность лазерной резки кардиоваскулярных стентов из никелево-титанового сплава заключается в следующем: когда труба поглощает энергию светового пятна, часть трубы, на которую действует световое пятно, достигает своей собственной точки испарения или точки плавления и отделяется от трубы в виде плазмы или расплава.

Среди них в зависимости от уровня плотности мощности светового пятна лазерной резки кардиоваскулярных стентов из никелево-титанового сплава в основном разделяются на следующие типы:

(1) испарительная резка: испарительная резка означает, что уровень плотности мощности пятна выше 10^8 Вт/см², материал поглощает энергию, достигая своей собственной точки испарения, материал в виде плазмы выбрасывается из поверхности материала.

(2) плавильная резка: плавильная резка означает, что уровень плотности мощности пятна выше 10^7 Вт/см², материал достигает своей собственной точки плавления в виде расплава из разреза режущего метода.

(3) Кислородно-помогаемая резка: Кислородная резка означает, что уровень плотности мощности пятна около 10^6 Вт/см², в этот момент удаление материала зависит от кислорода и лазерного луча, действующего на материал, трубка из никелево-титанового сплава через форму горения достигает цели удаления материала.

И в зависимости от условий типа генерируемого лазера разделяется на лазерную резку CO2, лазерную резку Nd: YAG и лазерную резку волоконным лазером. Лазерная резка волоконным лазером является новым типом лазерной резки, разработанным в последние десятилетия, который имеет преимущества хорошего качества пучка и длительного срока службы в индустриальной среде и т. д. Однако, поскольку пульсирующая лазерная резка волокна сущностью является "тепловой" обработкой, поэтому передача энергии пятна в процессе является одним из ключевых факторов, влияющих на качество резки стентов. Один из ключевых факторов, влияющих на качество резки стентов, например, на рисунке 8 представлена схематическая диаграмма пульсирующей лазерной резки волоконом.

Рис. 8 Схематическая диаграмма пульсирующей лазерной резки волоконом

С другой стороны, лазерная резка стентов в зависимости от непрерывности лазера разделяется на непрерывную лазерную резку и пульсирующую лазерную резку. В настоящее время лазерная обработка кардиоваскулярных стентов осуществляется путем пульсирующей лазерной резки, потому что по сравнению с непрерывным лазером между двумя соседними лазерными лучами пульсирующего лазера имеется временной интервал, что облегчает удаление отходов, образующихся в процессе резки, тем самым улучшая режим резки стентов.

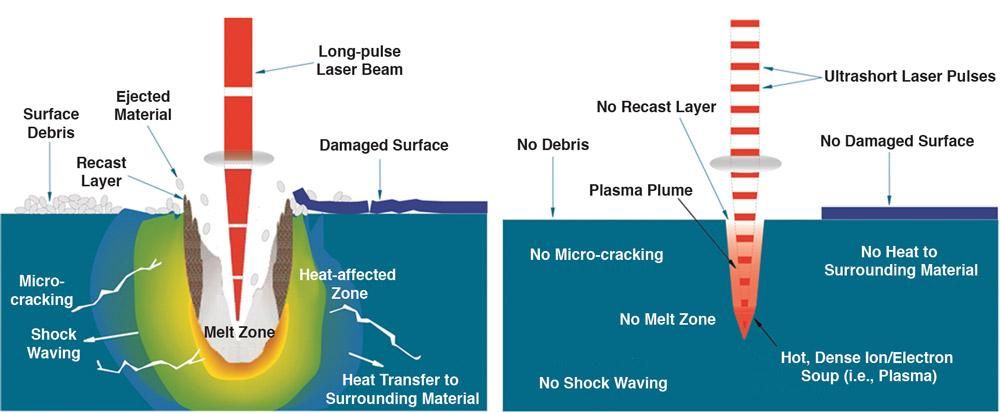

В последние годы была введена технология сверхкоротких фемтосекундных (fs) лазеров, которые генерируют лазерные импульсы, не оставляющие тепловых следов на детали, что означает, что фемтосекундный лазер - это процесс холодной обработки.

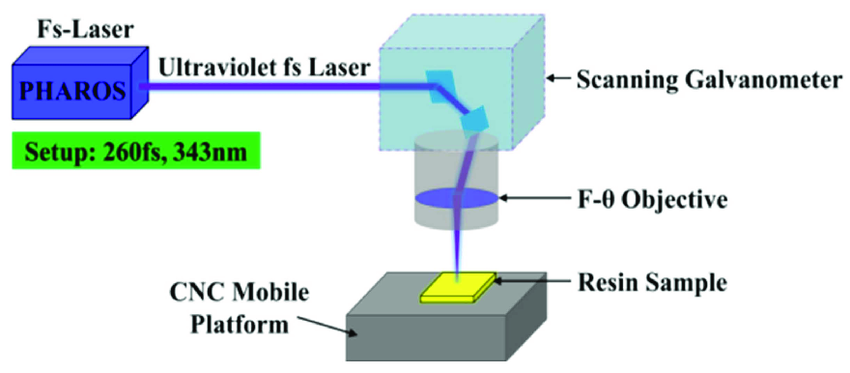

Фемтосекундный лазер - это ультракороткий импульсный лазер, с помощью которого обрабатываются держатели из нитинола. Благодаря крайне короткой длительности импульса фемтосекундного лазера, которая составляет всего 10^-15 секунд, лазер взаимодействует с материалом в очень короткий период времени и избегает тепловой диффузии, тем самым устраняя влияние зоны плавления, зоны теплового воздействия, ударной волны и многих других эффектов на окружающий материал, а также теплового повреждения. Эти преимущества повышают точность лазерной резки. Схематическая диаграмма системы обработки фемтосекундным лазером показана на рисунке 9.

Рис. 9 Схематическая диаграмма системы обработки фемтосекундным лазером

После лазерной резки стент все еще находится в состоянии полуфабриката, внутренняя поверхность и боковая часть после резки обычно сопровождаются шлаком, зоной теплового воздействия и перекрывающим слоем, а рез с швом более волнистый и грубый. Обычно полуфабрикаты должны пройти через ряд процессов, таких как термическая обработка, пескоструйная обработка, травление, отпускание и электрохимическое полирование, прежде чем они могут быть использованы в качестве готовых изделий.

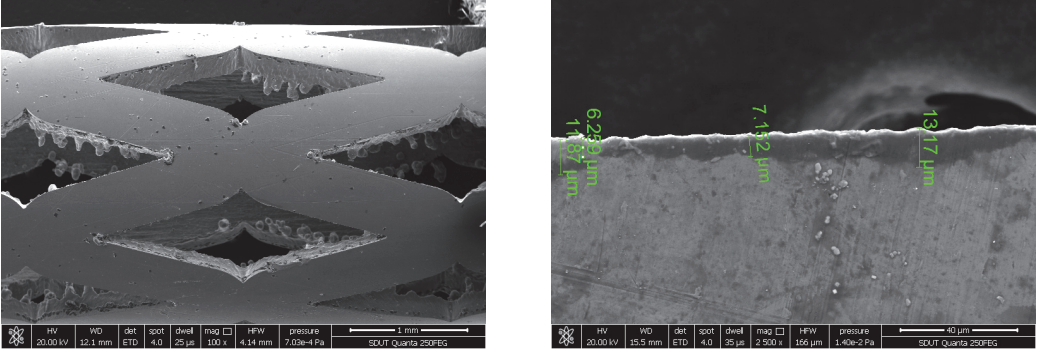

Поскольку лазерная обработка является тепловой обработкой, она вызывает тепловые повреждения на поверхности стентов и образует небольшое количество шлака и окисной кожи (см. рисунок 10), среди которых среднее значение толщины зоны теплового воздействия и перекрывающего слоя составляет около 8 мкм.

Рис. 10 Микроскопическая морфология сосудистого стента после лазерной обработки

Изменение тренда прочности на разрыв нитинольных стентов, полученных при различных условиях термической обработки, проиллюстрировано на рисунке 11а. Из графика видно, что механические свойства нитинольных стентов, полученных путем термической обработки при 400°C и 450°C, проявляют значительные колебания с увеличением времени термической обработки. В сравнении с этими, прочность на разрыв нитинольных стентов, полученных при температурах термической обработки 500°C и 550°C, показывает относительно стабильный тренд с течением времени. Более того, с увеличением времени термической обработки прочность на разрыв нитинольных стентов постепенно уменьшается.

Рис. 11 Прочность на разрыв никелево-титановых проводов при различных условиях термической обработки

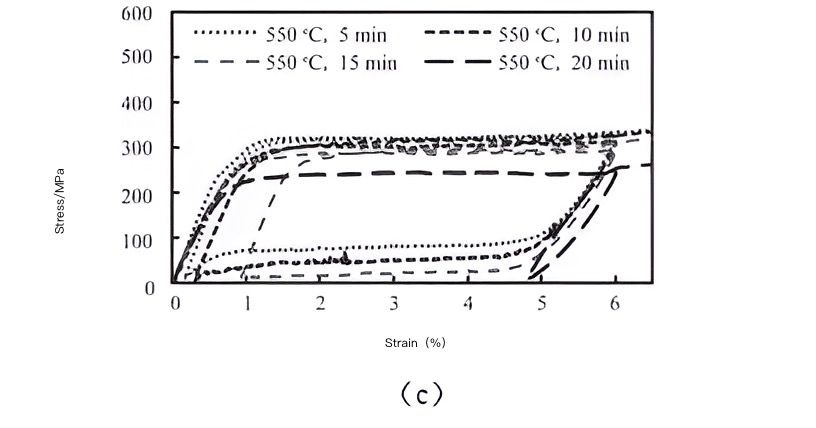

Анализируя кривые напряжения-деформации сплава нитинол при различных термических условиях обработки при 500°C и 550°C (как показано на рисунках 11б и 12), можно извлечь различные параметры, такие как верхние и нижние плато напряжений, остаточная деформация, упруго запасенная энергия и эффективность упруго запасенной энергии. Из рисунков 11 и 12 видно, что образцы с временем термической обработки 5 минут и 10 минут проявляют явные верхние и нижние плато напряжений, с минимальной остаточной деформацией, что указывает на мартенситное превращение и обратное превращение, что демонстрирует стабильную нелинейную сверхупругость. Однако между 10 минутами и 20 минутами происходит внезапное увеличение остаточной деформации с увеличением времени термической установки. Это указывает на то, что более высокие температуры термической обработки и более длительное время обработки могут в некоторой степени влиять на механические свойства стентов из сплава нитинола.

Fig. 12 Кривая напряжения-деформации при 550°C

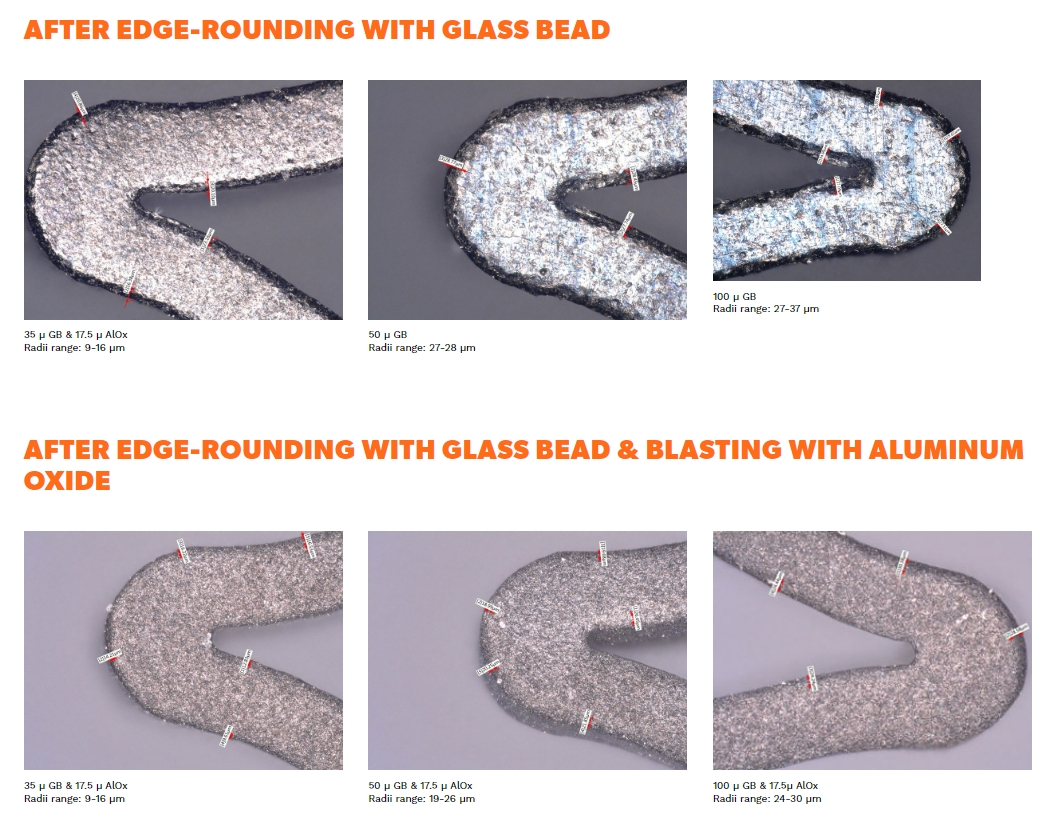

Пескоструйная обработка является эффективным методом удаления грязи, окислов, ржавчины, заусенцев и других поверхностных несовершенств с поверхностей скоб, обеспечивая их гладкость и отсутствие дефектов для последующего нанесения покрытий или обработки. После пескоструйной обработки алюминиевым оксидом имеется несколько преимуществ последующей обработки стеклянными бусинами: это позволяет достигать радиусов на внешних и внутренних углах диаметра, требуя минимального удаления дополнительного материала. Размер радиусов можно эффективно контролировать, так как он зависит от размера и скорости стеклянных бусин. Это обеспечивает точный контроль над областями скобы с дополнительными радиусами.

Fig. 13 Несмазанная поверхность стента

Fig. 14 Пескоструйная поверхность стентов

Механическая обработка поверхности способствует увеличению срока службы скоб. Стеклянные бусины обычно используются в приложениях шотбластинга, которые требуют строгих допусков. Обработка поверхности скоб стеклянными бусинами не удаляет материал или удаляет его в незначительных количествах. Размер стеклянных бусин имеет значение, причем более крупные бусины имеют более круглые края. Обычно доступны три размера стеклянных бусин: 35, 50 и 100. Испытание образцов с каждым размером стеклянных бусин дает соответствующие результаты.

Fig. 15 Обработка стеклянными бусинами

Во время производства и обработки сосудистых стентов из нитинола требуется лазерная гравировка трубки, которая вызывает образование черной оксидной пленки и расплавленных отходов на ее поверхности, что влияет на гладкость поверхности стента. Эти расплавленные шлаки и оксидированный слой будут стимулировать интимную гиперплазию после имплантации сосудистого стента в организм человека, что увеличивает риск рестеноза, поэтому необходимо кислотное промывание для удаления оксидированного слоя и отходов с поверхности стента после того, как стент изготовлен.

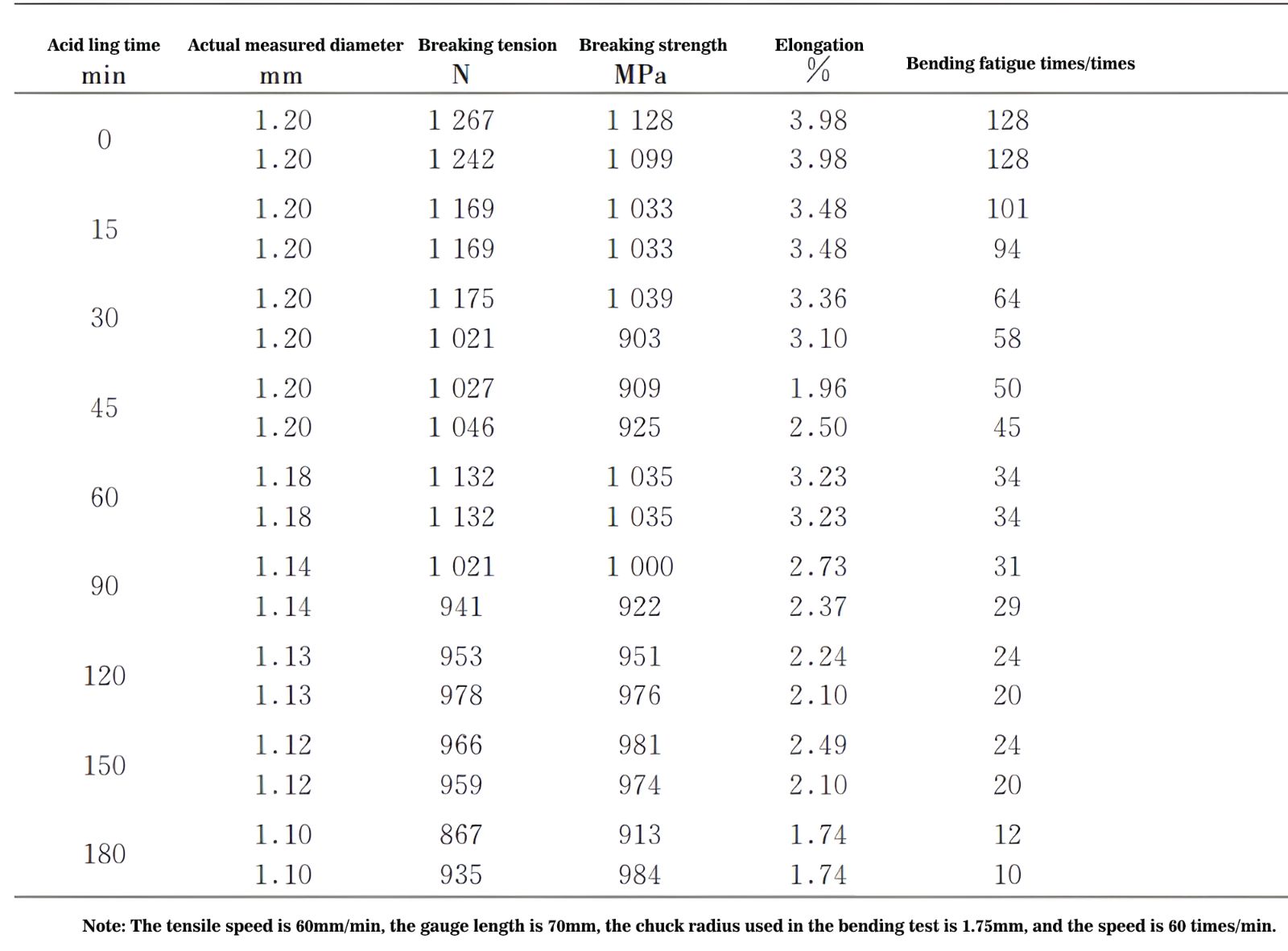

Однако процесс удаления окисленной кожи сплава Ni-Ti васкулярного стента путем травления вызовет "водородную хрупкость" материала, а чем дольше время травления, тем больше вреда материалу, поэтому необходимо разумно контролировать время травления, например, как показано на рис. 16, из которого видно, что чем дольше время травления, тем дольше уменьшается диаметр фактического диаметра, уменьшается разрывное тяговое усилие, прочность немного снижается и количество циклов усталости изгиба уменьшается. Поэтому слишком долгое время травления сделает материал пластичным, ухудшит его пластичность и прочность, когда время травления превышает 2 часа, после чего это слишком долгое травление.

Fig. 16 Значения механических свойств сплавов Ni-Ti с различными временами травления

Стенты из никель-титана после лазерной резки имеют большую шероховатость, что приведет к большему сопротивлению кровотоку после их имплантации в организм человека, что приведет к образованию тромба. Поэтому обработка поверхности стентов Ni-Ti для улучшения их поверхностных свойств становится ключом к подготовке медицинских сплавных стентов.

Обработка поверхности сплава Ni-Ti обычно осуществляется в промышленности путем комбинации механического полирования и химического полирования, но эффективность механического полирования и химического полирования низкая, процесс громоздкий, а также есть риск повреждения специальной структуры материалов стентоподобного типа, поэтому электролитическая полировка обычно используется в качестве основного средства обработки в поверхностной обработке стентов из сплава Ni-Ti.

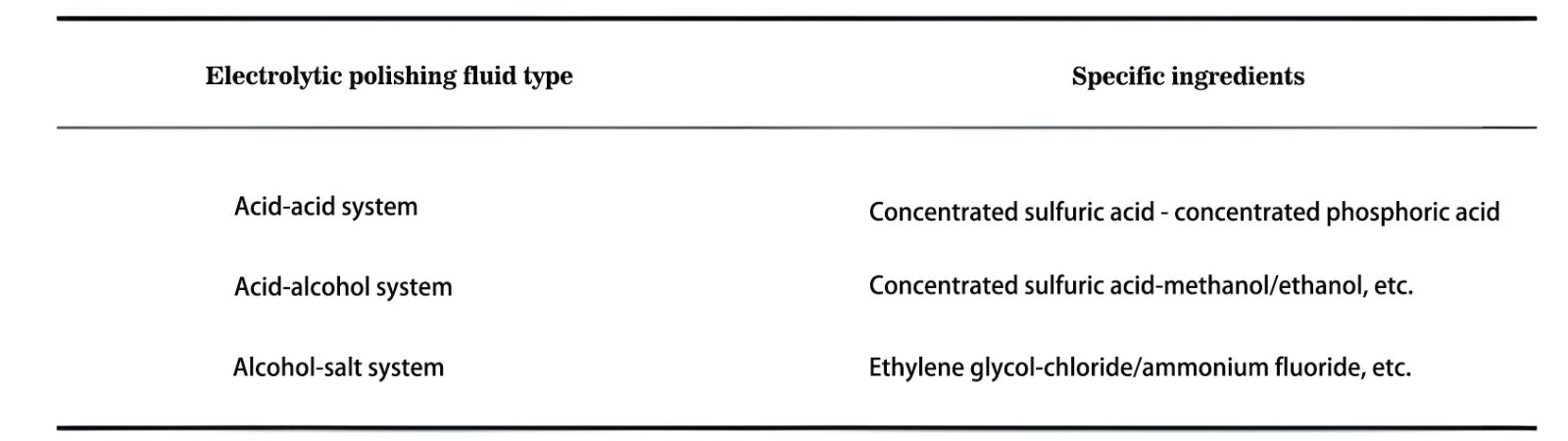

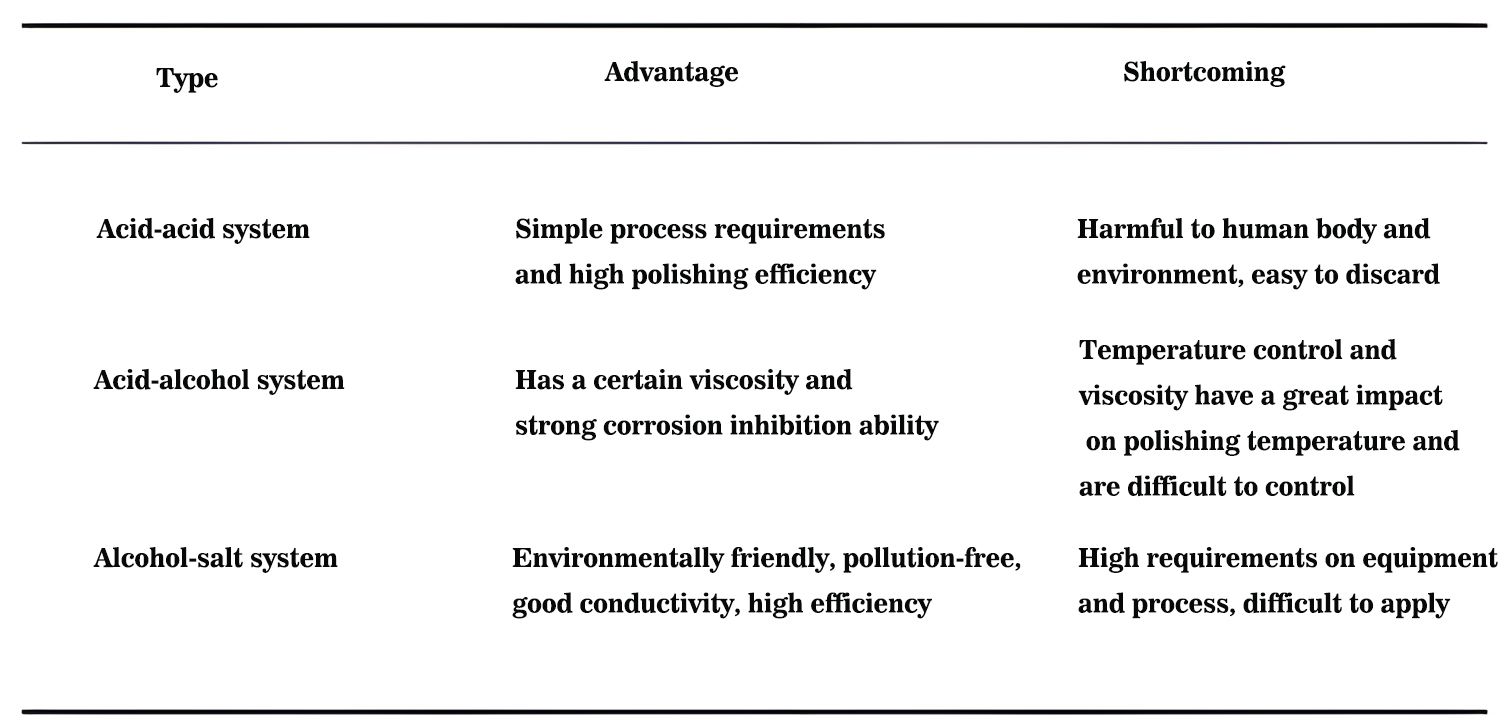

Fig. 17 Основные типы и состав электролитических полировочных растворов

Кислотно-кислотная система, концентрированная фосфорная кислота легко образует слой вязкой пленки на поверхности образца, что может улучшить эффект электролитического полирования, тогда как концентрированная серная кислота имеет сильное коррозионное действие, процесс полирования эффективно удаляет примеси на поверхности образца и оксидированный слой, и улучшает электропроводимость. Эта двойная кислотная система более часто используется в Китае.

Бабилас и другие иностранные страны также предложили использовать ту же двойную кислотную систему на полировке образцов и получили относительно однородную, коррозионно-стойкую поверхность. Преимущество заключается в сильной коррозионной способности кислоты, которая может быстро улучшить состояние поверхности сплава и повысить эффективность полировки.

Однако также из-за того, что концентрированная серная кислота и концентрированная фосфорная кислота обладают сильными коррозионными свойствами, поэтому в электролитической полировке сплавов поверхностное состояние сплава очень подвержено влиянию коррозионных свойств сильной кислоты, что приводит к нестабильности эффекта полировки. Если контроль времени полировки плохой, также легко возникает ситуация перепада, а также элементы P, S также вызывают загрязнение окружающей среды.

Таким образом, при применении Хрыневичем концентрированной фосфорной кислоты к поверхностной обработке образцов для анодного окисления обнаружено, что во время электролитической полировки предпринимаются попытки включить спиртосодержащие растворы с относительно высокой способностью к ингибированию коррозии. В результате получается кислотно-спиртовая система электролитического полировочного раствора.

Система кислоты-спирта обычно использует не водные электролиты, спирты в качестве органических растворителей, смешанные с сильной кислотой в электролитический полировочный раствор. При этом добавляют небольшое количество добавок. Преимущество этого электролитического полировочного раствора заключается в том, что сильная кислота обладает сильными коррозионными свойствами, а вязкость спирта очень высока, что в процессе электролитической полировки может эффективно способствовать ингибированию коррозии.

Для титанового сплава, материала с низкой электропроводностью, ингибирование коррозии может обеспечить достаточное время для его проникновения в раствор и дальнейшего образования вязкой пленки, которая может снизить шероховатость поверхности полированного образца при проведении подводных условий.

Поскольку сильные кислоты имеют высокую коррозионную активность, а сильные кислоты, такие как перхлорная кислота, азотная кислота и другие сильные кислоты, также склонны к взрывам, что создает большую опасность для безопасности оператора, а также склонность к загрязнению окружающей среды. На этом фоне некоторые зарубежные ученые предложили использовать спирты и растворимые соли в составе теплого электролитического полировочного раствора.

Fig. 18 Сравнение преимуществ и недостатков трех систем электролитического полировочного раствора

Существует 3 вида электрохимических полировочных растворов для сплавов Ni-Ti: кислотный, щелочной и нейтральный, среди которых кислотный полировочный раствор обладает наилучшим полировочным эффектом.

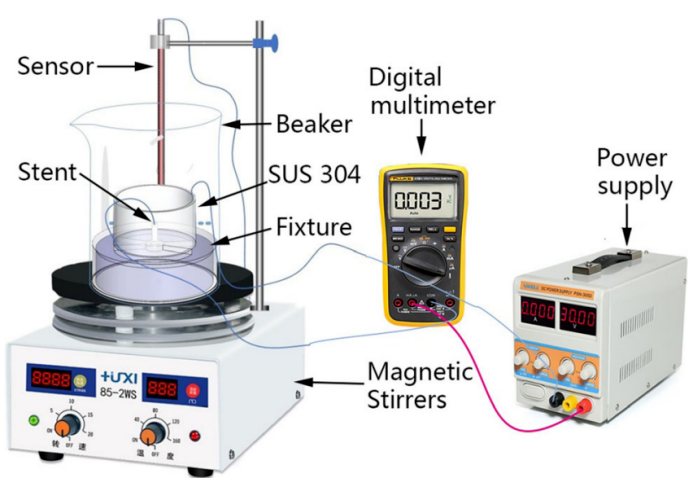

Fig. 19 Схематическая диаграмма основного устройства электролитического полировочного держателя для сердечно-сосудистых стентов

Сначала смесь фтористоводородной кислоты, соляной кислоты, азотной кислоты и воды в объемном соотношении 5:10:35:10 подвергалась ультразвуковой очистке в течение 30 секунд, а затем для очистки стента использовались деионизированная вода и ацетон в течение 2 минуты по очереди, после чего его высушивали.

После указанной выше обработки шероховатость поверхности Ra сосудистого стента составляла около 1,3 мкм. 304 нержавеющая стальная труба использовалась в качестве катода для электрохимического полирования, с внутренним диаметром 32,6 мм, толщиной стенки 1 мм и длиной 16 мм.

Условия процесса электрохимического полирования были следующими: температура 15°C, плотность тока 0,7 А/см², расстояние между полюсами 15 мм, время 20 с (метанол-перхлорная кислота) или 90 с (уксусная кислота-перхлорная кислота).

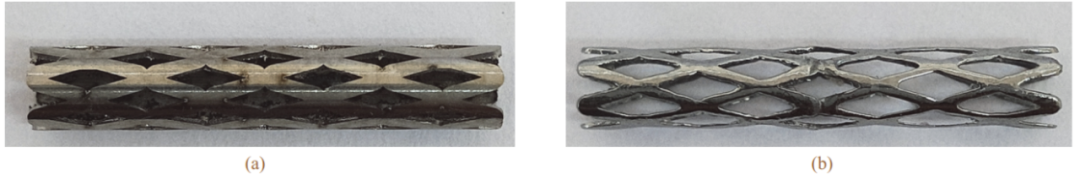

Fig. 20 Внешний вид сосудистых стентов до (a) и после (b) полировки

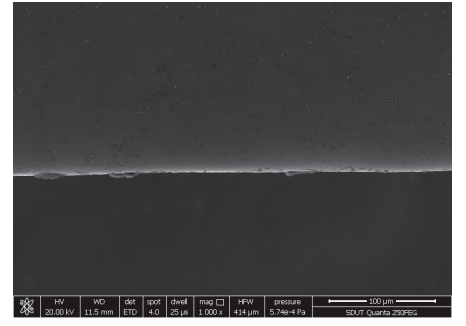

Fig. 21 Микроскопическая морфология сосудистых стентов после полировки

Как видно из рисунка 20 и рисунка 21, по сравнению с сосудистым стентом до полировки, яркость поверхности сосудистого стента увеличилась, на поверхности не было заметных дефектов, таких как бугры, и тепловой затраты зона и перекат слоя исчезли, что способствует улучшению характеристик сосудистого стента.